Existen diversas alternativas para prevenir y diagnosticar el desgaste, lo que puede ayudar a reducir costos de inventario e incrementar la vida útil del compresor.

Por Técnico Gabriel Carrillo Rodríguez.

El desgaste es sinónimo de improductividad y se define como la pérdida de material entre dos superficies que se encuentran en movimiento relativo

El diagnóstico técnico de los compresores de refrigeración y aire acondicionado se ha tomado de manera seria en los últimos años. Existen muchos métodos empleados para definir las condiciones de trabajo, entre ellos, el más utilizado es el análisis de laboratorio del lubricante usado que define lo que está ocurriendo en el interior del compresor y el sistema.

Entre sus principales ventajas figuran: Herramienta del mantenimiento predictivo, para evitar paros innecesarios, prevenir fallas, incrementar la vida útil del compresor, reducir costos de inventario y contribuir con el control de emisiones de gases a la atmósfera.

Este método consiste en una serie de pruebas de laboratorio que permiten evaluar las características fisicoquímicas del lubricante usado, así como el estado de los componentes del compresor.

Al observar los resultados del análisis de aceite usado es posible diagnosticar el estado del compresor; empleando la relación existente entre las propiedades del lubricante y las concentraciones de metales y refrigerante obtenidas en el análisis del laboratorio.

La toma de muestras y datos del compresor como el lugar de operación, el tipo de lubricante y refrigerante utilizado y llevar un programa de análisis de lubricante usado, permiten determinar las condiciones e intervalos de servicios de las unidades de refrigeración y aire acondicionado, logrando así la optimización de los recursos.

Un factor importante para mejorar la eficiencia de los equipos de refrigeración y aire acondicionado son los lubricantes. Éstos productos deberán ser utilizados donde se requieran capacidades extraordinarias de operación y donde los lubricantes convencionales fallan, ya que logrando esto pueden ayudar a optimizar los recursos de las compañías.

Sin embargo, en la mayoría de los casos, el alto costo inicial de los lubricantes, se paga por sí mismo, en términos de ahorro su desempeño prolongado y en la mejoría de la operación y protección de los sistemas.

Es importante contar con al menos tres análisis de lubricante usado del mismo equipo, para poder prevenir una falla a futuro así como su bitácora diaria de funcionamiento (aplicación del mantenimiento predictivo); toda esta información nos indicará los tipos de desgaste a los que se está enfrentando el equipo durante sus ciclos de trabajo y aun estando en reposo.

Generalmente el profesional técnico en campo no toma en consideración los tipos de desgaste que sufre el compresor durante estos ciclos de trabajo y reposo.

Otros puntos que no tomamos en cuenta tales como, la polaridad del lubricante, la polaridad refrigerante y la polaridad de los metales con los que está construido el sistema de refrigeración. El realizar este tipo de análisis nos llevará a una mejora continua, para la empresa, para los equipos y personal.

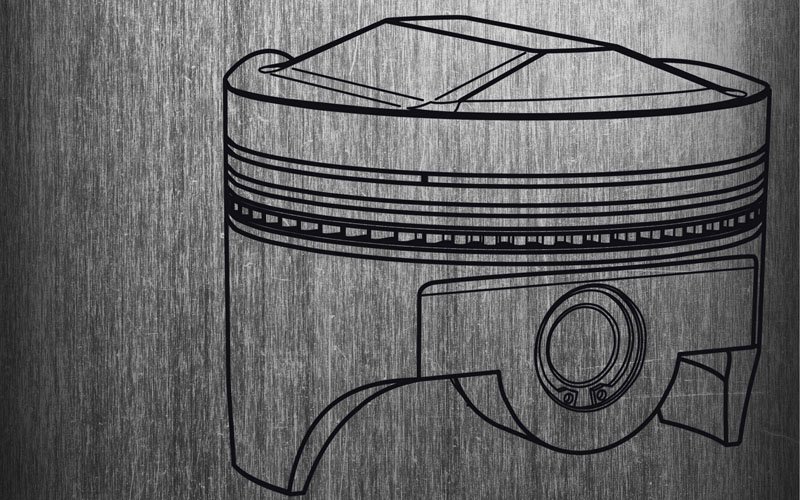

El desgaste es sinónimo de improductividad y se define como la pérdida de material entre dos superficies que se encuentran en movimiento relativo y que se manifiesta por inestabilidad en su funcionamiento.

Cualquiera que sea su origen, finalmente conduce al contacto metal-metal entre las superficies del mecanismo que se encuentran en movimiento relativo y se define como el deterioro o desgaste sufrido por ellas a causa de la intensidad de la interacción de sus rugosidades superficiales.

Tipos de Desgaste

Las superficies de los mecanismos lubricados de una máquina se pueden desgastar por causas que pueden ser inherentes:

- Al tipo de lubricante utilizado.

- El tiempo de servicio que puede dar este lubricante.

- Los contaminantes presentes en el aceite cuyo origen puede ser de ellos mismos o de fuentes externas durante el proceso y el embasado del lubricante.

- A fallas intempestivas del sistema de lubricación.

- A sobrecargas debidas a problemas mecánicos u operacionales.

- En algunos casos, como resultado de una selección incorrecta del equipo rotativo para el tipo de trabajo que va a desarrollar, a un mal diseño o al empleo de materiales inadecuados para las condiciones de operación de la máquina.

- Las superficies correctamente lubricadas también se desgastan cuando se consume o se rompe la película límite en el caso de la lubricación límite y EHL (Lubricación Elastohidrodinámica) y se conoce como desgaste adhesivo o del desprendimiento de dicha película de las rugosidades de las superficies metálicas cuando se tienen condiciones de lubricación fluida.

Desgaste Adhesivo

En la mayoría de los casos da lugar a la falla catastrófica del mecanismo lubricado quedando inservible y causando altas pérdidas en el proceso productivo. Se presenta debido al contacto metal – metal entre las superficies del mecanismo lubricado.

Esto se debe a:

- Presencia de contaminantes en el aceite.

- Bajo nivel de aceite, baja viscosidad, alto nivel de aceite, alta viscosidad, debido al exceso de fricción fluida.

- Presenta barrido del material en la dirección de deslizamiento y/o decoloración por pérdida del mismo, debido a contacto íntimo entre el cojinete y el eje. Ya que dicho contacto obedece a la pérdida total o parcial de la película lubricante; se le conoce también como falla por ruptura de película lubricante.

Algunas causas:

- Arranques en frío del equipo que generan bajo flujo de aceite por alta viscosidad.

- Bajo caudal y/o presión de aceite por obstrucción o fugas.

- Aceite inapropiado por baja viscosidad.

- Alta temperatura.

- Cargas severas que generan contacto de eje y cojinete reduciendo la película del lubricante.

- Desalineamientos que generan roces entre eje y cojinete (en bordes).

- Juego entre eje y cojinete inapropiado (alto).

- Arranque inapropiado de máquina por no encender primero la bomba de lubricación.

Desgaste Erosivo

Es la pérdida lenta de material en las rugosidades de las dos superficies que se encuentran en movimiento relativo, como resultado del impacto de partículas sólidas o metálicas en suspensión en un aceite que fluye a alta presión de un tamaño mucho menor que el mínimo espesor de la película lubricante.

El desgaste erosivo se puede presentar también, ya sea en lubricación fluida o EHL(Lubricación Elastohidrodinámica), como resultado del empleo de un aceite de una viscosidad mayor que la requerida debido a que el exceso de capas en la película lubricante “barren” la capa límite que se encuentra adherida a las superficies metálicas haciendo que dichas capas se desgasten por erosión.

Desgaste Corrosivo

Puede ser consecuencia del ataque químico de los ácidos débiles que se forman en el proceso de degradación normal del aceite en combinación con el refrigerante y con agua o con ácidos del medio ambiente o de los ácidos fuertes debido a la descomposición del aceite cuando está sometido a altas temperaturas.

El desgaste corrosivo se puede evitar si el aceite se cambia dentro de los intervalos recomendados, para lo cual si no se conoce, se le analiza al aceite la acidez.

Cuando se presenta en los materiales ferrosos por la acción del agua y el refrigerante se conoce con el nombre de herrumbre y este debe ser analizado por el laboratorio, y en los materiales blancos como el Babbitt con la prueba de corrosión en lámina de cobre.

El desgaste corrosivo es muy frecuente que se presente cuando se utilizan en su lubricación aceites con Aditivos de Extrema Presión del tipo fósforo, cloro o azufre y hay presencia de agua en el aceite.

Depósitos y/o Corrosión

Se presenta cuando se forma sobre el material de deslizamiento un depósito producto de degradación u oxidación de aceite o cuando el material de deslizamiento se corroe.

Algunas causas:

- Elevada temperatura del lubricante.

- Contaminación del lubricante por agua o gases en el caso de compresores.

- Contaminación del lubricante con agua salada.

- Uso de un lubricante con aditivos ricos en azufre.

Desgaste Abrasivo

Es consecuencia de la presencia de partículas sólidas o metálicas de un tamaño igual o mayor que el espesor mínimo de la película lubricante y de la misma dureza o superior a la de las superficies metálicas del mecanismo lubricado; el desgaste es mayor en la superficie más blanda.

Las partículas sólidas como el silicio, dan lugar a un considerable desgaste abrasivo debido a la elevada dureza de este material. Cuando las partículas del mismo tamaño que el mínimo espesor de la película lubricante se encuentran entre las dos superficies “ruedan” removiendo la película límite y desprendiendo material de ambas superficies.

Presenta rayado o acanalado de la superficie por acción de partículas abrasivas con desprendimiento de material.

Pueden llegar a notarse partículas incrustadas en los bordes de las canales.

Algunas causas:

- Partículas contaminantes en el lubricante (pueden provenir del exterior o ser resultado del desgaste interno de la máquina).

- Partículas desprendidas del mismo cojinete por cavitación fatiga superficial generan el rayado.

- Sistema de filtrado en el sistema de lubricación deteriorado.

Cavitación

Es el fenómeno que se presenta cuando las burbujas de vapor de agua que se forman en el lubricante, al circular éste a través de una región donde la presión es menor que su presión de vapor, “explotan” al llegar nuevamente a una región de mayor presión como resultado del cambio de estado de vapor a líquido.

Si las burbujas “explotan” cerca de las superficies metálicas darán lugar a presiones localizadas muy altas que ocasionarán picaduras en dichas superficies.

Desprendimiento de material a causa de la implosión intermitente de burbujas formadas en el lubricante por cambios bruscos de presión.

Tiende a presentarse cerca de agujeros de lubricación o en las superficies de los cojinetes orientadas en la dirección de aplicación de las mayores cargas por parte del eje.

Algunas causas:

- Velocidades o temperaturas de cojinetes o lubricante altas.

- Fuerzas cíclicas severas sobre los cojinetes, por ejemplo, las producidas por autoencendidos.

- Elevado juego entre las partes de ensamble que están involucradas directamente con el desplazamiento o cojinetes inapropiados.

- Vibración excesiva.

- Diseño no apropiado del cojinete o del muñón del eje.

- Contaminación del lubricante con gases o presión inadecuada.

- Lubricante no apropiado o con tendencia a formar espuma.

Corrientes Eléctricas

Se presenta por corrientes eléctricas, cuyo origen pueden ser corrientes parásitas (influida por materiales conductores cercanos al estator que pueden llegar a formar un arco eléctrico) u otras fuentes externas, que pasan a través de los mecanismos de un componente o equipo lubricado y cuya toma a tierra está defectuosa o no la tiene, causando en ellos picaduras que los pueden dejar inservibles.

Este puede ser el caso de los rodamientos de los motores eléctricos y de los cojinetes lisos de turbinas de vapor, gas, hidráulicas, generadores y compresores centrífugos.

Descarga Eléctrica

El paso de corriente eléctrica entre cojinetes y ejes a través de la película lubricante, genera finas picaduras similares a las de la fatiga superficial, producto de la fusión de pequeñas zonas por la acción del arco eléctrico.

Este modo de falla es común en compresores herméticos y semiherméticos así como motores y generadores eléctricos.

Algunas causas:

- Inadecuada puesta a tierra de compresores, motores o generadores eléctricos que desemboca en corrientes parásitas entre carcazas y rotores a través de los cojinetes

- Degradación del aislamiento de los embobinados

- Procedimiento inadecuado de reparación por soldadura en una máquina que haya originado paso de corriente eléctrica entre eje y cojinetes, por ubicación no apropiada de la pinza

- Contaminación del lubricante con partículas o líquidos conductores

Fatiga Superficial

Se presenta como resultado de los esfuerzos cíclicos que genera la carga al actuar en el punto donde se forma la película lubricante, que en el caso de la lubricación fluída, hace que las crestas de las rugosidades traten de aplastarse sin tocarse, dando lugar a un ciclo de compresión y tensión que termina deformando plásticamente las rugosidades causando su rotura. Iniciándose de esta manera el “ojo” de fatiga o grieta incipiente que da lugar a un incremento localizado del esfuerzo, que cada vez se hace más crítico por la falta de área hasta que finalmente la velocidad de propagación es tan alta que ocasiona la fractura del componente.

La fatiga superficial se caracteriza por grietas y pérdida de material de la superficie de los cojinetes, generando el denominado picado. Está asociado a la presencia de cargas mecánicas o térmicas cíclicas sobre estos elementos.

Algunas causas:

- Carga cíclica anormal por desalineamiento, excentricidad, desbalanceo, ciclado térmico o vibración

- Cargas alternantes severas en máquinas reciprocantes

- Sobrecarga térmica o elevada velocidad

- Temperatura de trabajo elevada (falta o insuficiente lubricación)

- Periodo muy largo de cambio de los cojinetes

Consecuencias del desgaste

- Movimiento errático de los mecanismos lubricados

- Altos valores de vibración e incremento en los niveles de ruido

- Elevadas temperaturas de operación

- Mayor consumo de repuestos por incremento del mantenimiento correctivo

- Reducción significativa de la producción por paros de maquinaria

- Mayor consumo de energía para realizar la misma cantidad de trabajo útil

- Posibilidades de accidentes ante el peligro de roturas de componentes internos de los compresores

Los lubricantes proporcionan una mayor resistencia a la ruptura, por lo que generan menor desgaste en el compresor y una mejor eficiencia

CONCLUSIÓN

Los lubricantes proporcionan funciones básicas, como el control de la fricción, temperatura, desgaste y corrosión. Los lubricantes, deben ser utilizados donde una o más de esas funciones no pueden ser cubiertas por los lubricantes convencionales.

Aplicaciones típicas para los lubricantes incluyen ambientes de trabajo muy calientes, altas cargas y bajas velocidades, exposición a climas muy fríos, etcétera.

Los lubricantes proporcionan una mayor resistencia a la ruptura, por lo que generan menor desgaste en el compresor y una mejor eficiencia en su rendimiento, logrando así alargar la vida útil del equipo y reducir considerablemente los costos de mantenimiento.

Los lubricantes que cumplen y exceden los requisitos de los fabricantes pueden ser utilizados tanto en equipos nuevos o usados pero bien cuidados.

Las principales ventajas en el desempeño de los lubricantes, son su aplicación en un amplio rango de temperaturas de servicio. Poseen gran estabilidad térmica bajo una gran variedad de temperaturas de operación.

Aunque al inicio el costo del lubricante es mayor, los beneficios obtenidos a largo plazo son mayores, debido al menor desgaste de las partes móviles del compresor del sistema de refrigeración y aire acondicionado, logrando incrementar la vida útil de todos los componentes.

—————————————————————————————————————————————————