Residuos de aceite y refrigerante, polvo y humedad son algunos de los contaminantes más comunes que pueden afectar gravemente el desempeño y componentes internos de los equipos VRF. A continuación te mostramos los procedimientos que debes seguir para evitarlos

Jonathan López / Andy Zhu

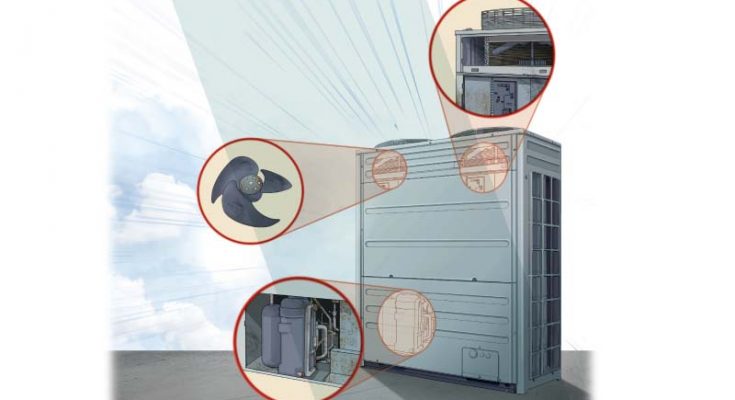

Los sistemas de Flujo Variable de Refrigerante (VRF, por sus siglas en inglés) son equipos dedicados al tratamiento del aire que operan a través del ciclo de la refrigeración y utilizan refrigerante como medio de intercambio térmico. Su principal función es modificar la temperatura y humedad para lograr el confort en una zona determinada.

Por lo general, ofrecen buenos niveles de eficiencia energética, bajo nivel acústico de operación, buen control y versatilidad, entre otras ventajas.

Ahora bien, para obtener todos estos beneficios es de vital importancia realizar una instalación perfecta, por lo que es fundamental evitar a toda costa la presencia de contaminantes en el interior de los mismos.

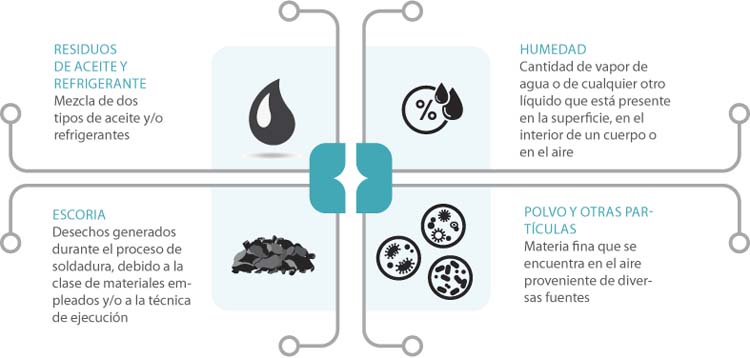

Los tipos de contaminantes más comunes dentro de estos sistemas son:

Humedad

Humedad

La presencia de humedad es la principal causa de la mayoría de las afectaciones en los sistemas VRF, debido a que acarrea una serie de problemas en la operación y desempeño de estas unidades, como por ejemplo:

- Oxidación interna de la tubería y componentes mecánicos

- Mezcla con el refrigerante, lo que degenera sus cualidades de transferencia

- Mezcla con el aceite, lo que afecta sus cualidades de lubricación

La oxidación daña los sistemas VRF internamente de múltiples formas, pues produce residuos que obstruyen el flujo de refrigerante y afecta la naturaleza química, tanto de esta sustancia como la del aceite, lo que puede ocasionar reacciones y desperfectos mecánicos-eléctricos.

A su vez, la mezcla de agua con refrigerante y/o aceite, produce desde oxidación hasta el posible surgimiento de algún tipo de ácido que dañe de manera permanente e irreparable el interior de estos equipos.

Polvo

La presencia de polvo y otras partículas ajenas al sistema, por su parte, generan otro tipo de situaciones, como:

- Obstrucción de tubos capilares, válvulas y filtros

- Afectaciones en los componentes mecánicos

La obstrucción de algún elemento en el flujo de refrigerante provoca desde una baja en el rendimiento de la operación, hasta un aumento en el consumo de energía o, incluso, una falla crítica que impide que el sistema siga operando normalmente. La gravedad de estas condiciones dependerá de la ubicación de la obstrucción y el nivel de la misma. Cabe señalar que determinar el punto de obstrucción exacto en el sistema es un proceso realmente complicado y, en ocasiones, imposible de identificar.

Asimismo, una cantidad excesiva de polvo, acarrea problemas en las válvulas y en algunos bornes eléctricos. En un caso realmente severo podría afectar el proceso de compresión en el sistema.

Escoria de soldadura

Los residuos provocados por un mal proceso de soldadura pueden desembocar en alguna de las siguientes situaciones:

- Obstrucción de tubos capilares, válvulas y filtros

- Afectaciones a las partes mecánicas

- Contaminación del aceite y/o refrigerante

Medidas de prevención

Para evitar la aparición de los contaminantes antes mencionados en los equipos VRF es fundamental seguir un conjunto de procedimientos durante la instalación. Éstos son:

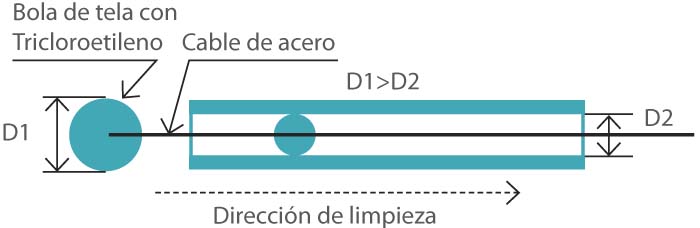

1 Limpieza de tubería

Antes de iniciar cualquier instalación es necesario llevar a cabo una buena limpieza en la tubería del sistema. Este procedimiento puede ser manual o mediante un barrido.

En el caso del primer procedimiento, se debe utiliza un pedazo de tela y un solvente para limpieza, como el tricloroetileno.

Posteriormente, hay que mojar el paño en el líquido, introducirlo en la tubería y limpiar toda su superficie. Se recomienda realizar el mismo procedimiento varias veces, hasta que no existan indicios de suciedad en el trapo

2 Barrido

2 Barrido

Para realizar esta técnica de limpieza es preciso introducir nitrógeno a presión a través de la tubería. La presión deberá mantenerse entre los 5kgf/cm2 a 6kgf/cm2

3 Sellado de tubería

Es de suma importancia que una vez realizada la limpieza interna se evite la acumulación de impurezas nuevamente. Para esto, se recomienda aplicar algún tipo de método de sellado en la tubería.

4 Procedimiento correcto de soldadura

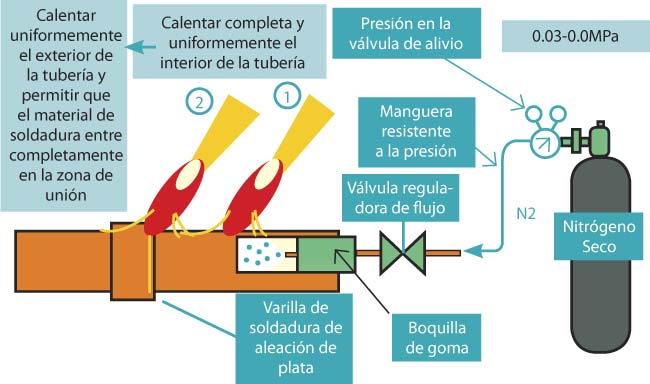

Para asegurarse de que no se tendrán problemas con la escoria de la soldadura deberá realizarse un barrido de nitrógeno durante la ejecución de la misma. Para ello, hay que considerar los siguientes puntos:

- El nitrógeno deberá ser inyectado a la tubería antes de comenzar el proceso de soldadura

- La presión de inyección será de entre 0.03 a 0.05 MPa

- Precalentar el área que será soldada

- Continuar inyectando el nitrógeno entre tres y cinco minutos, hasta que la tubería se haya enfriado una vez terminado el proceso

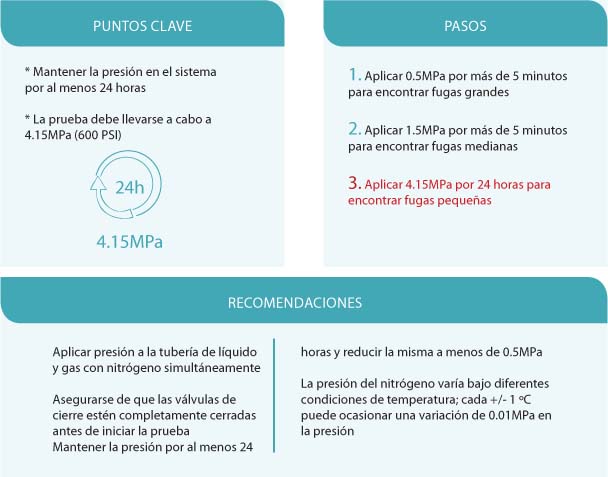

5 Prueba de hermeticidad

Asegurarse de que no habrá problemas con la hermeticidad del sistema después de terminar los trabajos de instalación es fundamental por dos motivos:

- Para no perder la carga de refrigerante, lo que afectaría la operación del equipo

- Para evitar la inserción de aire, humedad u otros elementos dentro del sistema en el futuro, luego de haberlos eliminado según los procesos correspondientes

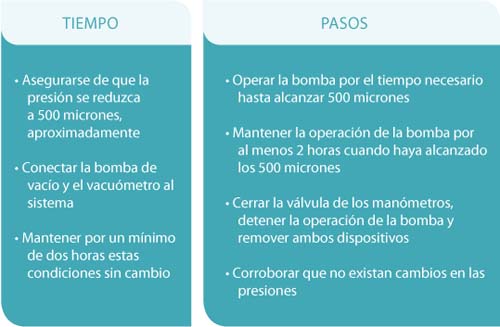

6 Vacío

6 Vacío

Este proceso tiene como finalidad eliminar el aire y la humedad dentro de los sistemas VRF. Para llevarlo a cabo se requiere seguir una serie de pasos y contar con las siguientes herramientas:

- Bomba de vacío • Vacuómetro • Manómetros y mangueras

Revisión de aceite

Para comprobar la correcta operación del equipo y confirmar que no tenemos presencia de contaminantes dentro del mismo con el paso del tiempo (o si existe alguna duda en cuanto a una posible contaminación por cualquier motivo), lo mejor será revisar la calidad del aceite dentro del sistema. Para realizar este procedimiento es necesario contar con:

- Llave española

- Mangueras para refrigerante con válvula

- Recipiente

- Test de acidez

Probador de alcalinidad o acidez

El procedimiento que deberá seguirse es el siguiente:

- Remover la tuerca en el puerto de servicio

- Conectar la manguera en el puerto

- Lentamente, abrir la válvula para dejar salir algo de refrigerante al recipiente

- Cerrar la válvula

- Desconectar las mangueras

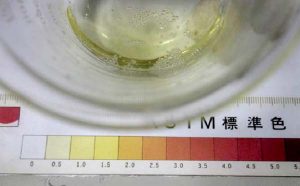

Asimismo, existen dos métodos de prueba para determinar la limpieza del refrigerante:

A. Comparar su color con la tarjeta de tonalidades y confirmar su limpieza. Es importante que el nivel de color sea menor a 2, de otra manera implicaría que el sistema está contaminado

B. Verter algunas gotas de refrigerante en el probador, agitar de 2 a 5 segundos y corroborar el color para confirmar la calidad

B. Verter algunas gotas de refrigerante en el probador, agitar de 2 a 5 segundos y corroborar el color para confirmar la calidad

Limpieza integral

En caso de que el sistema VRF continúe presentando contaminantes por algún motivo, es necesario realizar una limpieza total. Para ello se recomienda tener a la mano las siguientes herramientas:

1 Bomba 4 Tanque de recuperación

2 Líquido limpiador 5 Tanque para líquido limpiador

3 Kit de conexiones

Hay que realizar el proceso de limpiado hasta que el líquido regrese transparente y sin ningún tipo de contaminante al recipiente. Después de obtener esta condición, repetir por última vez el proceso y cerrar el sistema a su condición original.

Cabe recordar que esta limpieza no implica que el sistema vaya a operar correctamente (si la contaminación dañó alguna parte mecánica, como las válvulas o incluso el compresor, será necesario cambiar estos componentes). Lo que sí logrará este método es evitar que el problema ocurra nuevamente, una vez que hayan sido repuestas las partes que presenten averías dentro del equipo.

Jonathan López. Cuenta con más de 13 años de experiencia en el negocio del aire acondicionado, con cursos a nivel nacional y en el extranjero en diversos sistemas, componentes y tecnologías. Actualmente es director de la división de Aire Acondicionado Comercial en Hisense México.

Andy Zhu. Cuenta con amplia experiencia en sistemas VRF y todos sus componentes, incluyendo sistemas de control y procesos de instalación. Ha ocupado diversos cargos en los departamentos de Calidad y de Pruebas en Hisense México. Actualmente es gerente del área de Servicio para toda Latinoamérica.