En el ámbito de la refrigeración comercial, muchos son los aspectos a los cuales el técnico debe poner atención. En lo que toca al servicio a compresores semiherméticos, hay una detallada guía en este artículo sobre qué hacer en caso de encontrar quemaduras o cómo identificar fallas mecánicas en ellos.

Gildardo Yáñez.

Procesos de falla en compresores pueden resolverse si se siguen procedimientos pertinentes.

Errores típicos suceden con los compresores por no contar con los procedimientos de instalación y servicio adecuados. Se enumeran detalladamente algunos lineamientos para hacer limpieza y cambio de compresores semiherméticos luego de una quemadura; también, cómo determinar la falla en un compresor y de qué manera solucionar esta problemática.

Limpieza de sistemas

Limpieza de sistemas

En este apartado, se enlista el método paso a paso para hacer limpieza y cambio de un compresor semihermético después de una quemadura.

1. Recupere el refrigerante con una recuperadora de gas y recolecte el refrigerante en cilindros limpios y vacíos. Estas máquinas están diseñadas para recuperar y limpiar el refrigerante de cualquier contaminante, dejándolo listo para ser utilizado nuevamente.

Todos los contaminantes sólidos, la humedad, el ácido, etcétera, serán retenidos por los filtros deshidratadores que tienen integrados estas máquinas.

Si el sistema tiene condensador que se enfría por medio de agua, o se utiliza para enfriar líquido (chiller), el agua deberá circular en el momento que se esté descargando el refrigerante; o bien, deberá drenarse toda el agua antes de descargar el refrigerante. Esto para evitar que el agua se congele dentro de los tubos y los reviente.

2. Quite el compresor quemado, teniendo cuidado de no tocar el aceite o el lodo con las manos. Evite inhalar los vapores del ácido.

3. Retire todos los accesorios, como filtros deshidratadores, indicadores de líquido y humedad, válvula termostática, válvulas solenoides, válvulas de paso, etcétera. Los filtros deshidratadores y el indicador de líquido deben desecharse. Las válvulas deben inspeccionarse para decidir si se reemplazan o se limpian y se vuelven a usar. Si los filtros son recargables, deseche únicamente los bloques desecantes.

4. Dé un barrido a las tuberías, el condensador y el evaporador con nitrógeno. No debe utilizarse refrigerante para este procedimiento.

5. Instale las válvulas y dispositivos de control, ya sea nuevos o los mismos, después de haberlos limpiado perfectamente.

6. Instale filtros deshidratadores nuevos en la línea de líquido y en la línea de succión. El de la línea de líquido debe de ser sobredimensionado; es decir, de una medida mayor que el original, y de preferencia lo más grande que se pueda, tanto como lo permitan el espacio y el diámetro de la línea. El de la línea de succión puede ser del tamaño recomendado, y debe instalarse tan cerca como sea posible del compresor.

Si son de tipo recargable, únicamente cambie los bloques desecantes.

Los materiales desecantes de los filtros retienen todo tipo de contaminantes, tanto solubles como insolubles. El filtro de succión evitará que lleguen al compresor partículas mayores de 5 micrones, que estén en el sistema y, además, ayudará a completar la limpieza de una sola vez.

También se deberá instalar un buen indicador de líquido y humedad; luego de esto, el filtro deshidratador de la línea de líquido. Este indicará si el filtro o los bloques desecantes deberán de cambiarse para reducir el contenido de humedad del sistema.

7. Si el sistema cuenta con separador de aceite, lo más probable es que el aceite que contenga esté contaminado, y que sus partes estén impregnadas de carbón, lodo, barniz, o con partes del compresor dañado.

Si el separador de aceite es de tipo desarmable, deberá destaparse y lavarse perfectamente. Si es de tipo sellado, deberá de cambiarse por uno nuevo de la misma capacidad. En cual quiera de los dos casos, se le deberá agregar su carga inicial de aceite limpio, de acuerdo a su instructivo.

8. Instale el compresor nuevo. Este motor de reemplazo deberá ser de la misma capacidad del original. Si es semihermético de motor reemplazable, el compresor deberá limpiarse perfectamente antes de instalar el motor nuevo. Esto significa no solamente quitar los depósitos de carbón y otros residuos de la quemadura del compartimiento del motor, sino también se deben limpiar las cabezas y las válvulas de los cilindros, así como pistones, anillos y cojinetes.

No existen solventes de acción rápida para eliminar los depósitos de carbón, goma y barnices. La única solución es la limpieza mecánica o el cambio de partes. Recuerde que la verdadera limpieza, viene después de poner el sistema de nuevo en operación.

Conecte eléctricamente el motocompresor y haga una revisión completa de todos los componentes eléctricos.

9. Es conveniente colocar una pequeña trampa de aceite con el fin de obtener muestras fácilmente y hacer evaluaciones posteriores. Una forma de hacer una trampa en la línea de succión es utilizando una “T” y una válvula de acceso en el fondo. Con ello, en muy poco tiempo se recolectará suficiente aceite para efectuar el análisis requerido. Para efectuar la prueba de acidez se requieren aproximadamente 15 ml de aceite.

10. Conecte el múltiple de los manómetros a las válvulas de servicio del compresor, y a través de la manguera de servicio, presurice el sistema hasta aproximadamente 30 psig (310 kPa); revise que no haya fugas. Si no se encontraron fugas, entonces se sube la presión del sistema hasta 90 psig.

11. Una vez que se tiene la seguridad que no hay fugas en el sistema, el siguiente paso es hacerle vacío con una buena bomba de vacío de doble estado. Nunca debe emplearse el compresor para hacer el vacío.

Con la evacuación del sistema, se eliminan todos los gases no condensables y la humedad. El nivel del vacío deberá alcanzar 500 micrones o los 250 micrones medidos en un manómetro de vacío. A esta presión ya se habrán eliminado todos los gases y la humedad en forma de vapor.

Se cierran las válvulas del múltiple, se apaga la bomba de vacío y se retira. Si se desea probar la hermeticidad del sistema, se puede dejar así en vacío por unos 15 minutos con el manómetro de vacío conectado, sin que haya variación de la presión, aunque siempre es mejor probar a presión con nitrógeno.

12. Cargue el sistema con el refrigerante adecuado, conforme a las instrucciones del fabricante. Si se va a usar el refrigerante recuperado, cárguelo al sistema a través del filtro deshidratador.

13. Arranque el compresor y comience a operar el sistema. Espere unos minutos a que se estabilice y, después, verifique el sobrecalentamiento de la válvula de termo-expansión y los controles. Ajuste si es necesario.

Registre la caída de presión inicial a través de los filtros deshidratadores. Esto debe ser considerado muy importante, debido a que la caída de presión dará la pauta para la sustitución de filtros deshidratadores o de los bloques desecantes. La caída inicial de presión no debe incrementarse, hasta que los bloques desecantes estén cargados en más de 50 por ciento con contaminantes.

La limpieza del sistema se lleva a cabo durante la operación del mismo. La afinidad del aceite por los contaminantes y la acción solvente del refrigerante atraparán toda la suciedad y limpiarán todas las partes incrustadas con carbón, lodo, barniz y otros productos de la quemadura. Al pasar el aceite y el refrigerante por los filtros deshidratadores, se limpian dejando toda la contaminación en ellos. La acumulación gradual de estos contaminantes provocará que vaya aumentando la caída de presión a través de los filtros deshidratadores. Esta caída debe ser monitoreada las primeras cuatro horas de operación. Cuando la caída de presión rebase los valores máximos 8 a 10 psig, deberán de cambiarse los bloques desecantes o el filtro deshidratador.

14. Muchos técnicos consideran que, hasta este punto, la limpieza se ha completado; sin embargo, para hacer el mejor trabajo posible, se debe continuar hasta asegurarse que el sistema está limpio.

Entre las ocho y 24 horas de operación, tome una muestra de aceite y analícela con un probador de acidez y observe el color. Si el aceite está limpio y libre de ácido, la limpieza se ha completado. Si el aceite está sucio o ácido, cambie los filtros deshidratadores o los bloques desecantes. Si se considera necesario, puede cambiarse el aceite del compresor, aunque la recomendación es que cada vez que se cambien el filtro deshidratador y los filtros de succión también se cambie el aceite.

Después de otras 24 horas de operación, deberá tomarse otra muestra de aceite y analizarla para asegurarse que el nivel de ácido ha disminuido abajo de 0.05 por ciento.

Cuando se haga el último cambio de filtros deshidratadores, deberán instalarse los del tamaño que normalmente usa el sistema, dejándolos instalados permanentemente.

15. Simultáneamente a las revisiones de caídas de presión y nivel de ácido, también deberá revisarse el contenido de humedad del sistema; ya que es otro parámetro para determinar el cambio de los filtros deshidratadores o los bloques desecantes.

16. Hasta este punto, se puede tener la seguridad que el sistema está completamente limpio. Para asegurarse que las condiciones de operación son satisfactorias, se recomienda revisar el sistema nuevamente en dos semanas.

Fallas mecánicas

Cuando se haya retirado el compresor del sistema y esté dañado es muy importante determinar por qué se dañó, ya que si sólo lo cambiamos sin revisar el sistema, nuevamente el compresor volverá a dañarse, ya que el problema en el sistema persiste. Aquí enunciamos las fallas más comunes de los compresores, cómo identificarlas y repararlas.

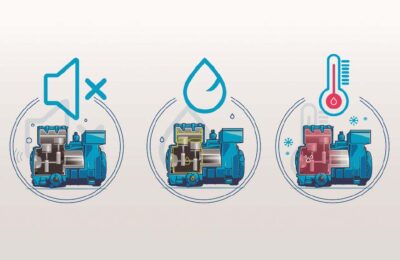

1 Arranque inundado

Síntomas: Bujes y bielas gastadas, desgaste de pistones y cilindros en la parte inferior, cigüeñal desgastado.

Esto es el resultado de que el refrigerante arrastra el aceite de las superficies. Migración de refrigerante saturado hacia el cárter durante el ciclo de apagado. Cuando el compresor inicia su funcionamiento, el aceite diluido no puede lubricar adecuadamente el cigüeñal.

Corrección

- Instale el compresor en ambientes calientes o instale sistema de auto evacuado continuo como control de arranque y paro.

- Verificar la operación del calefactor del cárter.

2 Regreso de líquido

Síntomas: en el compresor enfriado por refrigerante: Arrastre del rotor, estator en corto circuito. Bujes desgastados. Bielas rayadas o quebradas. Cigüeñal rayado.

Esto es el resultado de regreso de refrigerante líquido al compresor durante el ciclo de funcionamiento. El aceite se diluye con el refrigerante al punto de no poder lubricar, como el aceite viaja a través del cigüeñal la lubricación resulta insuficiente para lubricar las bielas y el buje principal. Esto puede provocar el arrastre del rotor y provocar un corto circuito en el estator.

Corrección

- Mantenga un sobrecalentamiento adecuado en el compresor y en el evaporador.

- Prevenga el retorno incontrolado de líquido con un acumulador si es necesario.

- Corrija condiciones anormales de baja carga.

- Revise el ciclo de deshielo.

3 Alta temperatura en la descarga

Síntomas: Plato (s) de válvulas descoloridos (no pueden limpiarse). Flappers recalentados o quemados. Anillos y pistones desgastados. Cilindros desgastados. Bielas, bujes y cigüeñales rayados. Quemaduras en el estator.

Esto es el resultado de altas temperaturas en las cabezas y cilindros del compresor de forma tal que el aceite pierde su habilidad para lubricar.

Corrección

- Corregir condiciones anormales de baja carga.

- Aislar la tubería de succión.

- Verifique la limpieza del condensador, falla del abanico del condensador y temperatura ambiente.

- Verifique el aire alrededor en el caso de los compresores enfriados por aire.

4 Golpe de líquido

Síntomas: Flappers, biela o cigüeñales rotos. Pernos de descarga flojos o sueltos. Juntas rotas.

El golpe de líquido es el resultado de tratar de comprimir líquido en los cilindros. El líquido puede ser aceite o refrigerante y en la mayoría de los casos, una mezcla de ambos. El golpe de líquido es principalmente el resultado de la migración de refrigerante líquido en el ciclo de apagado en los compresores enfriados por refrigerante.

Corrección

- Mantener un sobrecalentamiento adecuado en el compresor y en el evaporador.

- Prevenir el retorno sin control de líquido, utilizando acumuladores.

- Corrija condiciones anormales de baja carga.

- Instale el compresor en un ambiente más caliente o utilice el sistema de auto vacío como medio de control.

5 Falta de aceite

Síntomas: Bujes rayados, bielas quebradas. Cigüeñal rayado. Bajo nivel de aceite en el cárter. Esto es el resultado de insuficiencia de aceite en el cárter para lubricar adecuadamente los mecanismos en movimiento.

Corrección

- Verifique el tamaño de las tuberías y de las trampas de aceite.

- Verifique un deshielo insuficiente.

- Corrija condiciones anormales de baja carga.

- Elimine los ciclos cortos.

- Verifiqueposible falla en el control de falla de lubricación.

6 Quemadura del embobinado de trabajo

Síntomas: Sólo el embobinado de trabajo está quemado en un motor de una sola fase.

CORRECCIÓN

- Revise el relevador

- Verifique el capacitor de trabajo

7 Quemadura de la mitad del embobinado

Síntomas: Sólo el embobinado de arranque del motor de una sola fase está quemado debido a una corriente excesiva a través del embobinado de arranque.

Corrección

- Revise el alambrado del común, arranque y de trabajo.

- Revise el capacitor de arranque y/o el relevador de arranque.

- Revise sobrecarga en el compresor.

8 Quemadura de una sola fase

Síntomas: Esto se mostrará como una sola fase quemada. Las otras dos están bien. Esto es el resultado de la pérdida de una fase en el primario de un transformador.

Corrección

- Revise los voltajes de entrada y salida del transformador.

- Revise los contactos del contactor.

9 Quemadura general o uniforme

Síntomas: Sólo el embobinado de arranque del motor de una sola fase está quemado debido a una corriente excesiva a través del embobinado de arranque.

Corrección

- Revise el alambrado del común, arranque y de trabajo.

- Revise el capacitor de arranque y/o el relevador de arranque.

- Revise sobrecarga en el compresor.

10 Punto caliente o un punto quemado

Síntoma: Una quemada localizada en un punto, entre bobinas, o entre bobinas y tierra. Este no es el resultado de una falla mecánica, revisar por parpadeos o bien subidas o bajadas de voltaje.

11 Terminales en corto circuito

Síntoma: Una fractura o pérdida de aislamiento entre las terminales y el cuerpo del compresor generalmente se debe a un sobre apriete en los tornillos de las terminales.

—————————————————————————————————————————————————

Gildardo Yáñez

Ingeniero Industrial Electricista, con el grado de Maestría en Administración. Tiene 30 años de experiencia en el servicio de refrigeración técnica de campo, en la instalación, reparación y servicio a equipos de refrigeración y de baja temperatura; es especialista en el diagnóstico de compresores de refrigeración; autor de libros, manuales y artículos para publicaciones especializadas; conferencista distinguido por ASHRAE.